Có 23 màu sắc tùy chọn: Bugatti Chiron cung cấp sự lựa chọn 23 màu sơn hàng đầu và 8 họa tiết carbon bên ngoài. Bên trong nội thất, khách hàng có thể tùy chọn 31 màu, 30 màu chỉ khâu, 18 loại thảm lót sàn và 11 màu sắc cho dây an toàn. Mỗi chiếc xe được đặt hàng sẽ có mã sản xuất và thực hiện theo một quy trình riêng để đảm bảo cung cấp đầy đủ các yêu cầu của khách.

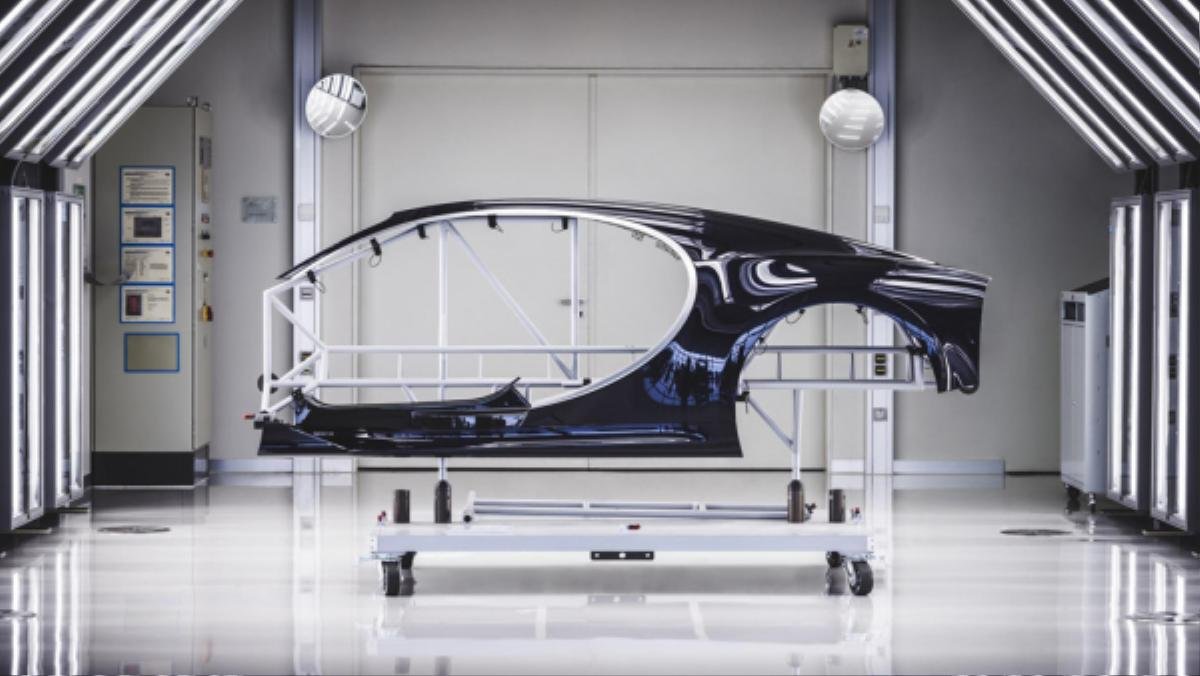

Các chi tiết được sơn bằng tay trong 3 tuần: Một tháng trước khi công đoạn sản xuất được bắt đầu, Bugatti lắp ráp thân xe với khung gầm, đảm bảo rằng nó phù hợp với nhau. Sau đó các kỹ sư mất khoảng ba tuần để sơn thủ công từng phần. Lớp sơn phủ trên có tối đa 8 lớp, mỗi lớp phải được chà nhẵn và đánh bóng trước khi sơn lớp tiếp theo.

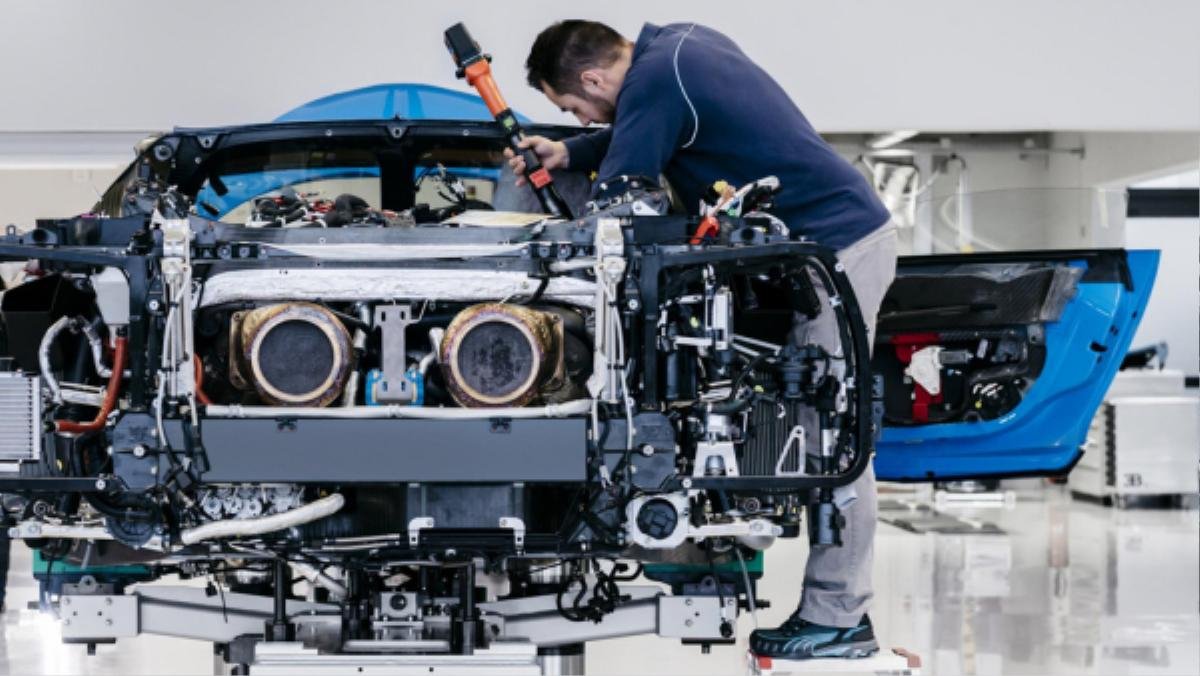

Động cơ W16 được hoàn thành tại 12 xưởng lắp ráp của Bugatti: Động cơ 8.0 lít quad-turbo được chế tạo và lắp ráp tại cơ sở động cơ của VW ở Salzgitter, sau đó được hoàn thiện ở nhà máy Molsheim. Tại đây có một đại sảnh đặc biệt, nơi mỗi động cơ được thử nghiệm trong 8 tiếng đồng hồ trên hệ thống điện tử, tương ứng với hộp số ly hợp kép bảy cấp. Khối động cơ kèm hệ thống truyền động này nặng tới 628 kg.

Mất một tuần để ráp khung: Hai nền tảng khung gầm được xây dựng trong cơ sở sản xuất Atelier 1.000 mét vuông. Mỗi nhân viên phải có chuyên môn cực cao, có khả năng lắp ráp toàn bộ khung gầm, thân xe và khung liền khối monocoque.

Hệ thống làm mát động cơ áp suất tương đương vòi cứu hỏa: Phía sau của chiếc xe được thiết kế để chứa toàn bộ khối động cơ, nơi mà tất cả các đường dây và ống tản nhiệt hoạt động với công suất tối đa. Bugatti Chiron được trang bị ba máy bơm nước và những ống làm mát có đường kính tương đương và phun nhanh như vòi cứu hỏa.

Có hơn 1.800 con bulong trên một chiếc Bugatti Chiron: Dù Bugatti Chiron được chế tạo thủ công, nhưng các kỹ sư vẫn sử dụng một công cụ điện tử để lắp khung xe với nhau. Họ sử dụng bộ công cụ nutrunner EC để xiết bulong với độ chính xác cao nhất. Theo Bugatti, thông số và lực xiết được thiết lập lên hệ thống nutruner, nhằm tạo ra một khung gầm ổn định, chắc chắn cho chiếc Chiron, với hơn 1.800 con ốc vít.

Thân xe Chiron được kết nối bằng 14 chốt titanium: Sự kết hợp của phần đầu monocoque với phía sau là điểm nổi bật của việc sản xuất Chiron. Chúng được kết nối với nhau bằng 14 chốt titan, chỉ nặng khoảng 34 gram. Sau khi đã gắn 2 bộ phận này với nhau, dầu máy, dầu phanh, chất lỏng thủy lực và chất làm mát được bơm vào (10 phút để kiểm tra rò rỉ).

Động cơ được kiểm tra 3 giờ trên máy dyno: Máy đo lực dyno được lắp trong phòng riêng và có hệ thống thông gió riêng. Các cáp điện lớn hơn được sử dụng vì cáp cũ cho chiếc Veyron không thể đáp ứng được 1,479 mã lực và mô men xoắn khổng lồ của Chiron.

Không chỉ giúp Chiron đạt đến tốc độ 420 km/h, khối động cơ còn đủ sức cung cấp điện sinh hoạt cho cả một khu phố. Chiếc xe được buộc chặt vào hệ thống Dyno. Các kỹ thuật viên sẽ kiểm tra hệ thống truyền động, công suất của chiếc xe trong quãng đường khoảng 60 km và toàn bộ quá trình này mất từ 2 đến 3 giờ.

Phải mất 4 ngày để lắp ráp các bộ phận thân xe: Các chi tiết thân xe của Bugatti Chiron được lắp ráp riêng như cửa, nắp capo, mui xe… Một số bộ phận thân xe riêng biệt rất nhẹ và mỏng, do đó ngay sau khi cổ máy được lắp vào, các nhân viên kỹ thuật mới bắt đầu gắn các chi tiết thân xe.

Thử nghiệm nước 30 phút kiểm tra rò rỉ: Sau khi thân xe được lắp ráp và điều chỉnh, chiếc xe được kiểm tra trong môi trường được gọi là “mưa gió mùa” với cường độ khác nhau trong 30 phút, để đảm bảo nó không thấm nước. Sau khi hoàn thành bài kiểm tra này, các nhân viên mất khoảng 3 ngày để trang bị nội thất. Các chi tiết bên trong được bọc lớp nhựa trong suốt để chuẩn bị cho bài thử nghiệm cuối cùng.

Thử nghiệm thực tế trên đường băng tại sân bay Colmar: Chiếc xe được mang đến sân bay Colmar, tỉnh Vosges, cách nhà máy 300 km, nơi nó được thử nghiệm trên đường băng. Nếu người lái thử thông báo chiếc xe hoạt động tốt, bánh xe và chi tiết bên ngoài thích hợp sẽ được trang bị và sau đó nó được chuyển sang buồng sơn.

Mất hai ngày để hoàn thiện Chiron trước khi giao hàng: Các tấm thân xe được tháo ra, làm sạch và đánh bóng, chiếc xe được đưa vào hầm kiểm tra trong 6 giờ để tìm kiếm những khe hở hay vết trầy xước còn sót. Sau đó Bugatti Chiron được đưa trở lại phòng sơn cho đến khi tất cả các vết trầy hoàn toàn được loại bỏ (có thể mất đến 3 tuần). Các nhân viên sẽ đưa chiếc xe vào hầm kiểm tra lần cuối cùng. Chỉ khi tất cả bộ phận đều đạt tiêu chuẩn với chất lượng của Chiron, nó mới được ký kết và bàn giao cho khách hàng.